在很多项目里,连接器往往被视为“成熟件”或“常规件”,投入相对较少。可正是这个不起眼的“小零件”,一旦选型或质量不过关,就可能在现场、在多年运行之后爆出大问题:信号异常、接触不良、模块失效、电流不稳、环境适应性崩盘……这些“翻车现场”不少客户都有过惨痛经历。今天我们就聊聊“被国产连接器坑”的那些事,结合国际品牌 Yamaichi 的能力与特性,告诉你怎么少踩坑、挑好件。

一、Yamaichi 品牌背书:技术 & 产品特色在和国内连接器厂商比对时,Yamaichi 是一个很好的标杆参考。通过公开资料可以看到,Yamaichi 在连接器 / 互连技术方面具备以下几大亮点:

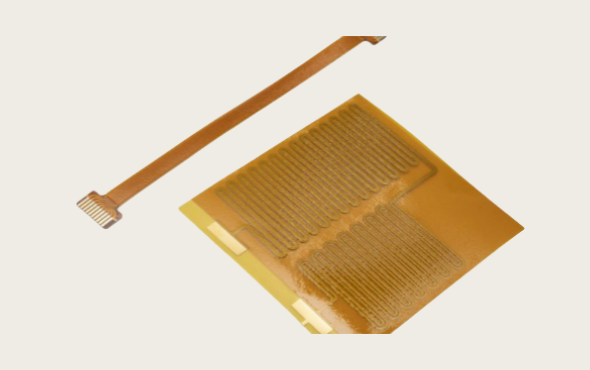

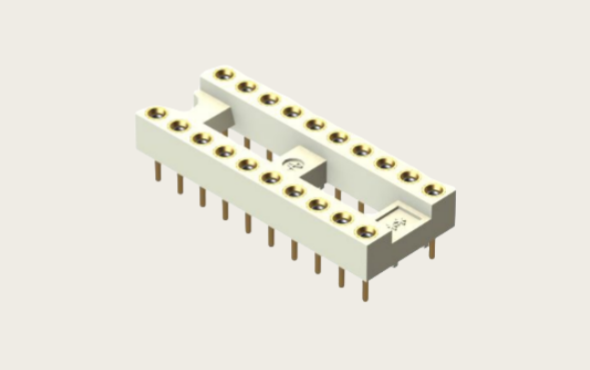

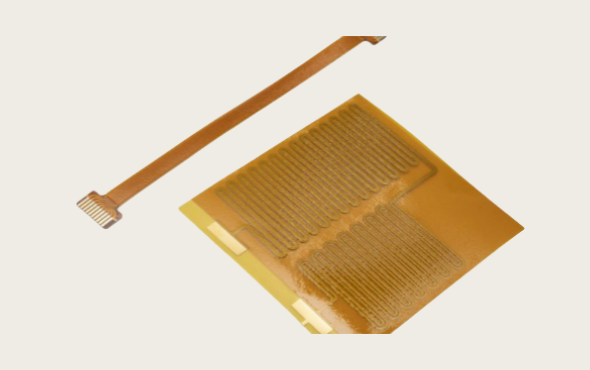

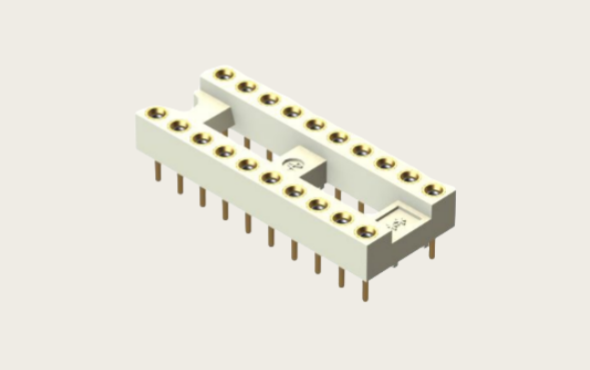

●产品线丰富:Yamaichi 的 Connector 业务覆盖高速传输连接器、接口连接器、板对板、FPC/FFC、模块插拔连接器等。

●高速 / 高频性能:其高速互连器件可支持众多高速标准,在信号完整性、匹配、屏蔽等方面有深厚能力。

●浮动结构设计:在板对板连接器领域,有浮动结构设计可容忍一定对准偏差。

●高温 / 高电流能力:例如其高温 Burn-In 连接器可用于极端环境,电池连接器可支持较大电流,具备耐用能力。

●应用可靠性与环境能力:部分连接器可达到较高防护等级、优良密封和抗震能力。

这些能力组合起来,使得 Yamaichi 常被用于对可靠性、信号质量要求较高的通讯 / 测试 /工业 /汽车应用中。对于国产替代而言,若要对标其品质,就要在那些“硬指标”和“隐性可靠性”上下功夫。

二、真实或典型的“国产连接器翻车现场”类型下面是几类常见的连接器翻车类型,也是很多用户在国产连接器选择或使用中容易中招的:

1. 信号性能突变 / 丢包 /误码

●在高速链路中,国产连接器内部几何、电磁匹配不够精细,造成插损、回波、串扰异常。

●客户在启用系统一段时间后发现误码率上升,信号眼图恶化。

2. 接触不良 / 接触阻抗漂移

●长期使用后插针或触点氧化、变形,使接触电阻上升。

●某些连接器在插拔次数低于标称规格时就已出现电阻飘移。

3. 环境适应性崩坏

●高温 / 高湿 /盐雾环境下密封件失效、腐蚀加速。

●震动或冲击导致连接器松动、震脱或疲劳失效。

4. 热失控 / 电流不足

●高电流场景下升温严重,内部结构设计欠佳散热受限。

●定子/母线设计不合理、导体截面积偏小,无法承载持续电流。

5. 批次一致性差 / 端子公差失控

●不同批次之间性能差异大,有的批次摸着刚好,有的就坏。

●来料 / 工艺控制不到位,造成尺寸偏差、配合松紧不一。

这些问题在一些客户项目里真实出现过。若你曾遇到 “一个模块接触不良、夜间重启、维修频繁” 等情况,很多时候原因就可能与连接器质量选择有关。

三、作为国产替代怎么规避这些坑?对比 Yamaichi 标杆看方向我们给出几个建议维度,让你在选择或设计国产连接器时,更有方向感:

1. 材料与接触件工艺要优良

优质铜合金、稳定镀层、耐腐蚀处理、接触压力控制要精细。

2. 几何结构与锁定机制要合理

要有导向、锁扣、盲插或误插防错机制,避免因机械偏差导致配合不良。

3. 电磁 / 信号设计和屏蔽要精细

在高速应用中要做好阻抗匹配、过孔设计、地平面布局、屏蔽层设计。

4. 环境应力测试要严格

做高温、低温、湿热、盐雾、振动、冲击、寿命加速试验等,最好能给出完整的可靠性验证报告。

5. 一致性与质量管理体系要健全

来料检测、过程监控、抽样测试、老化试验、批次追踪都要有机制。

6. 样机与现场验证要早期介入

在系统集成前就要做整链路验证:连接器 + 线缆 + 板子联调,暴露潜在问题。

如果国产连接器厂商能在以上几个维度做得扎实,那么“被坑”的概率就会大幅降低,功能稳定性就更有保障。

“有没有被国产连接器坑过?”确实有许多案例,尤其是在高频、高速、高环境应力的场景中更容易暴露缺陷。但如果你以 Yamaichi 等国际品牌为参照标准,从材料、结构、信号、电磁、可靠性验证和质控体系这些层面严格考察国产连接器厂商,就能尽可能避开那些翻车坑。国产替代不是一蹴而就,而是逐步攻克弱项,最终建立信赖。

若您对此品牌连接器的国产替代产品感兴趣或者有采购需求,亦或拥有此品牌连接器国产替代产品的生产或销售渠道,并希望深入合作或交流,请通过此联系方式:张经理(18665383950,微信同号)与我们取得联系。我们期待与更多行业伙伴携手共进,共创国产连接器更可信的未来。